Réduire l’usure en cratère et augmenter la durée de vie

– avec les fraises en carbure monobloc jusqu’à 65 HRC

La société Fuchs Schraubenwerk GmbH domiciliée à Siegen sur deux sites est connue comme fabricant de renom de produits exigeants, comme par exemple des pièces formées, des vis spéciales, des vis HV ainsi que des vis pour la construction métallique. Les origines de l’entreprise traditionnelle dirigée par le propriétaire et comptant actuellement près de 200 employés, remontent jusqu’au début du XIXe siècle.

Depuis quelques années, la fabrication d’outils propres à l’entreprise dispose d’un centre d’usinage du fabricant Okuma, modèle « Genos M460R ». Il permet de réaliser des séries d’outils de découpage et de formage en acier HSS pour le domaine de la production. L’usinage de cette matière (1.3343) n’est pas banal et présente des défis particuliers pour l’outil d’enlèvement de copeaux.

Problème concret

C’est pour cette raison que la société Fuchs s’est adressée à son conseiller technique en application compétent de la maison POKOLM avec des problèmes concrets concernant la forte usure en cratère et à la faible durée de vie des fraises en carbure monobloc. Lors de l’usinage d’une pièce concrète, il s’agissait de trouver, en comparaison directe, une fraise en carbure monobloc qui pouvait répondre aux exigences élevées en matière d’enlèvement de copeaux sur de l’acier HSS. L’objet test actuel approprié était une matrice d’ébavurage servant dans le processus de fabrication de certaines vis spéciales. La hauteur de la pièce cylindrique de Ø 60 mm était de 35 mm, la série à fabriquer comprenait 30 pièces. La tâche était de réaliser une pente avec un contour central sur la surface supérieure.

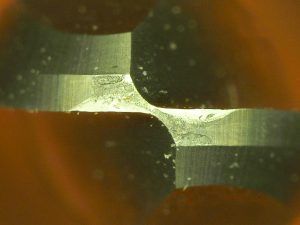

La pièce avant et après l’usinage

Dans le test pratique, deux fraises sphériques en carbone monobloc avec 2 tranchants et un diamètre de 4 mm ont été soumises, dans des conditions identiques, à un comparatif direct. D’une part, une fraise de grande qualité qui, jusqu’à ce jour, était utilisée par l’entreprise Fuchs, d’autre part une fraise POKOLM optimisée au niveau de la géométrie, du carbone et du revêtement, provenant du nouveau programme pour l’usinage dur jusqu’à 65 HRC.

Un résultat on ne peut plus net

7 pièces ont pu être usinées avec la nouvelle fraise POKOLM sur une durée de 210 minutes. Les fraises utilisées jusqu’à maintenant étaient en fin de vie au bout de seulement 3 pièces et 90 minutes, avec une forte usure en cratère.

Mais ce n’est pas uniquement en matière de durée de vie que la nouvelle fraise POKOLM a nettement réussi le test, c’est aussi au niveau de l’aspect décisif de la rentabilité où elle était nettement devant.

Fraise comparative de grande qualité

POKOLM B2HA0400321006S