POKOLM Azubi KnowHow: Fräsprojekt mit Erfolgsfaktor

Im Rahmen der langjährigen Lernkooperation zwischen dem Carl-Miele-Berufskolleg und dem Ausbildungsbetrieb POKOLM Frästechnik GmbH & Co. KG kamen 22 angehende Zerspanungsmechaniker und 1 angehende Zerspanungsmechanikerin der Abschlussklasse ZM32 gemeinsam mit den Fachlehrern Frank Kleinepähler und Dieter Knipping in die POKOLM Academy in Harsewinkel.

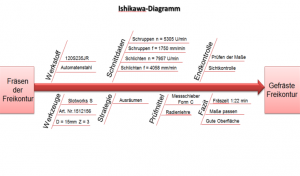

Planung des Projektes mit Hilfe des Ishikawa-Diagramms

Arbeitsauftrag für die Berufsschüler

Im Gepäck hatten die Berufsschüler ihre schulischen Ausarbeitungen, z.B. das Ishikawa-Diagramm und Ihre Präsentationsmatrix, zum Fräsprojekt „Fräsen eines Firmenlogos“, das nicht nur theoretisch vorgestellt sondern auch praktisch an der Maschine gefertigt werden sollte. Planen und organisieren rechnergestützter Fertigung stand dabei im Mittelpunkt. Für die Umsetzung hatten die Teilnehmer im Vorfeld der Veranstaltung einen Arbeitsauftrag für ein Bauteil (POKOLM Pfeile aus dem Corporate Design, Zahnrad oder eine Freiform) sowie unterschiedliche Werkzeuge zur freien Auswahl erhalten.

Präsentationstag in der POKOLM Academy

Das POKOLM Produktmanagement stand am Präsentationstag mit Rat und Tat zur Verfügung und verfolgte die Absicht, den jungen Erwachsenen die Sichtweise eines Industriebetriebes praxisnah zu vermitteln.

Der Schulungsraum in der POKOLM Academy

Gleich zu Beginn der Veranstaltung brachte Sven Rahmlow in seinem Vortrag den alles entscheidenden Definitionsansatz für den Erfolgsfaktor ins Spiel. Softfakts wie Flexibilität, Kreativitiät und analytisches Denken spielen im Tagesgeschäft eines Zerspaners eine noch größere Rolle als die harten Faktoren Maschine, Werkstück und Werkzeug. Denn „EDV Systeme können helfen, nehmen einem die Entscheidung aber nicht ab“, so Rahmlow.

Zum Mitdenken angeregt ging es in den darauf folgenden Diskussionen unter anderem um die Maschinendynamik – wie wähle ich die Werkzeuge und Schnittdaten passend zu meiner Maschine aus? Welchen Stellenwert im Prozess nimmt eigentlich die Steuerung ein? Was ist bei den Schneidstoffen zu beachten?

Weisheiten aus der Praxis kamen ebenfalls nicht zu kurz. So entscheidet, laut dem POKOLM Produktmanager, „das Wissen über Werkstoffe über Leben und Tod in der Zerspanung“ und bei den Werkzeuganforderungen gilt „so lang wie nötig und so kurz wie möglich“.

Für die Zukunft konnten die Schüler des Carl-Miele-Berufkollegs zusätzlich wichtiges Wissen über ein paar POKOLM spezifische Besonderheiten mitnehmen. Unter anderem war hier der patentierte DUOPLUG® Anschluss oder der eingebettete Wendeschneidplattensitz für die erhöhte Stabilität und Lebensdauer des Werkzeugs ein Thema.

Ergebnisse in der Theorie

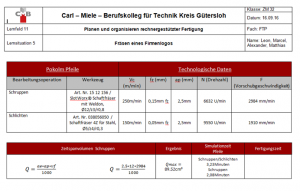

Präsentationsmatrix einer Gruppe

Aufgeteilt in sechs kleine Gruppen präsentierten die Auszubildenden im Anschluss ihre jeweiligen Ergebnisse zur Fertigung des Bauteils. Die einzelnen Gruppen stellten Ihre entwickelte Frässtrategie, die verwendeten Werkzeuge und die erforderlichen technologischen Daten vor. Diese Lösungen wurden verglichen, analysiert und diskutiert, welcher Lösungsweg mit dem effektivsten Einsatz von Werkzeug und Maschine zum Ziel führt. Tipps von den erfahrenen POKOLM Managern in Sachen Kosteneinsparungsmöglichkeiten gab es on-top.

Ergebnisse in der Praxis

Nach einer stärkenden Mittagspause ging es dann in die Forschungs- und Entwicklungsabteilung von POKOLM, wo auf einer Hermle 5-Achsen-Maschine gefräst wurde. Hier wurde dann in der Praxis festgestellt ob sich alle Beteiligten die Fragen nach Geometrie, Werkstoff, Werkzeugen, Schneidstoffen, Kühlung und Losgrößen richtig beantwortet hatten, sowie die passenden Technologieparameter gewählt wurden.

Fazit

Den Abschluss des rundum gelungenen Projektes bildete ein Rundgang durch die Fertigung von POKOLM. Die Fachlehrer Frank Kleinepähler und Dieter Knipping sind sich sicher, dass durch diese Kooperation die Schüler gut für den Start in die Berufswelt vorbereitet wurden, mittels einer sinnvollen Verküpfung zwischen Theorie und Praxis.

Durch dieses Projekt können die Schüler in der „Rechnergestützen Fertigung“ optimale Frässtrategien anwenden und Verantwortung für ihre Fertigung übernehmen, indem sie ausgewählte Schnittdaten in der Praxis anwenden und eine fachgerechte Werkzeugauswahl begründen können.